温馨提示: 如果你想了解更多信息(如产品价格、参数、规格及处理能力等),请联系我们的客服。

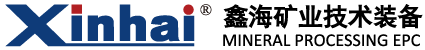

187-3313-2385我国“贫赤铁矿选矿工艺技术”居国际领先水平,如齐大山、调军台、尤其是东鞍山选厂等,有很多选矿的新工艺和流程,主要有连续磨矿、弱磁选-强磁选-阴离子反浮选工艺,阶段磨矿、重选-磁选-酸性反浮选工艺,连续磨矿、弱磁选-强磁选-酸性正浮选工艺和连续磨矿、弱磁选-强磁选-阳离子反浮选工艺。4种工艺流程工业试验研究结果对比如表 4.

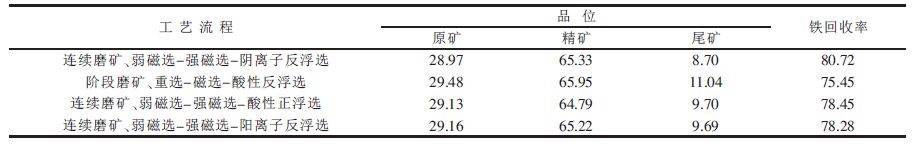

由上述工业试验结果可知连续磨矿-弱磁-强磁-阴离子反浮选工艺可达到最高的铁回收率,并在鞍钢调军台选矿厂成功实践了提铁降硅的效果.连续磨矿-弱磁-强磁-阴离子反浮选技术需要细磨,将矿石采用连续磨矿的方式磨至全部基本单体离解的粒度后,进行选别,避免了阶段磨矿中矿石再磨量的波动较大和效率不高,给流程带来负面影响问题.同时,随矿山开采深度的增加,矿石中FeO 含量的变化较大.由于强磁选和阴离子反浮选作业对 FeO 含量的变化均有较强的适应性,使得该工艺能最大程度上适应FeO 含量的这种变化.

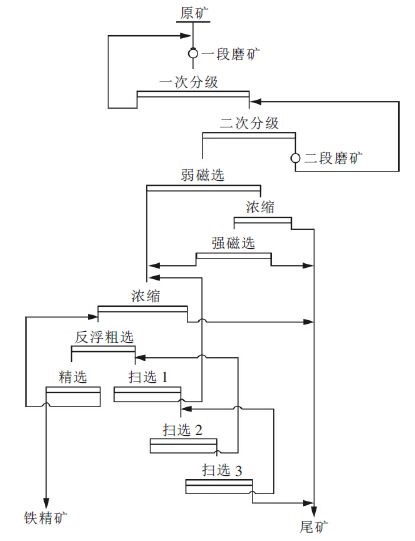

赤铁矿中中鲕状赤铁矿为典型的难选矿石,由于鲕粒以赤铁矿为核心,也有以石英、绿泥石等为核心,并且石英和粘土矿物作为胶结物沿赤铁矿鲕粒之间填充,造成用常规选矿方法不能得到合格的铁精矿和较好的分选效果.选矿工艺中磁化焙烧-弱磁选是处理弱磁性低品位难选铁矿石的有效工艺.对鲕状赤铁矿,国内学者进行了大量的选矿实验研究,其中效果较好的是还原焙烧-弱磁选工艺.王成行等对云南某地复杂鲕状赤铁矿进行了磁化焙烧-磁选实验研究,确定了最优的磁化焙烧-弱磁选工艺条件为无烟煤5 %,焙烧温度850 ℃,焙烧时间60 min,磨矿细度0.074 mm 以下占70 %,弱磁选磁场强度145.6 kA/m.在此最优条件下,得到了铁品位和回收率分别为58.40 %和87.86 %的铁精矿指标,精矿中的硫含量相对较高,只能作为烧结配料使用.

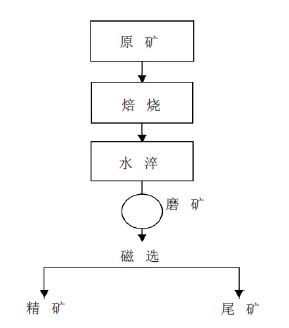

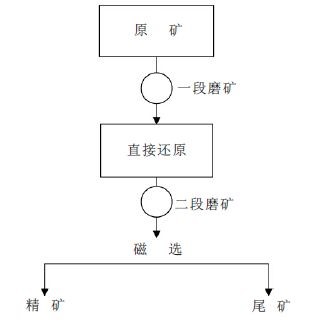

直接还原工艺: 直接还原是综合利用鲕状赤铁矿的另一种比较有效的工艺方法.还原过程中铁的氧化物是按照Fe2O3→Fe3O4→FeO→Fe 的顺序逐步还原为金属铁的.随还原时间的延长,金属铁颗粒逐渐长大,最终以铁颗粒的形式存在于还原后的产物中。.下图为云南召夸赤铁矿硫化床直接还原-磁选试验工艺流程,试验以H2与N2的体积比为1∶4 的混合气体作为还原剂,结果表明,在700 ℃下将磨矿细度为-0.10 mm 占92 %的原矿直接还原70 min,可得金属化率为85.89 %的还原矿; 将还原矿在球磨机中细磨至平均粒径为3.98 μm,在场强为63.66 kA/m 的磁选管中磁选,可得品位为73.04 %,回收率为77.28 %的铁精矿。

用直接还原的工艺生产海绵铁是炼钢的优质原料,可很好地补充废钢资源的不足.直接还原铁价格高,用途广,前景效益好,但是耗热量大,反应罐消耗量大,生产周期长,其生产规模受一定条件限制.

您可以在下面表格填写您的需求信息,我们的技术与销售人员会尽快与您取得联系。为保证能及时处理您的信息,请务必准确填写您的联系电话!